К энерготехнологическим котлам относятся установки, без которых основной технологический процесс не может протекать или претерпевает существенные изменения при их отключении. К таким относятся системы принудительного охлаждения технологических агрегатов, а также котлы для охлаждения продукционных потоков.

Энерготехнологические агрегаты (ЭТА) – это не простое объединение теплотехнической установки с последующим использованием теплоты, как в котлах-утилизаторах, а повышение технологической и энергетической эффективности работы установки при производстве, как минимум, двух товарных продуктов – технологического и энергетического.

При создании энерготехнологических агрегатов оптимизируют, как правило, всю систему теплоиспользования, начиная с технологической части. В таких установках раздельная работа технологического и энергетического элементов агрегата невозможна. В установках на базе типовых котлов за счет совместного производства двух и более продуктов на одном агрегате достигается новый качественный результат как в технологическом, так и в экономическом аспекте.

ЭТА очень широко применяются в химической, целлюлозно-бумажной и металлургической промышленности.

Условное обозначение энерготехнологических агрегатов включает в себя :

- Буквенную аббревиатуру типа агрегата с наименованием технологического продукта;

- производительность по сухому веществу, т/сут;

- тип модификации.

Для котлов типа СРК и МРК:

СРК – содорегенерационный котел;

МРК – магний регенерационный котел;

К – концентратор.

Примеры условных обозначений:

СЭТА-Ц-100-1М

- СЭТА – сернокислотный энерготехнологический агрегат;

- Ц – циклонная топка;

- 100 – производительность по технологическому продукту, т/сут;

- 1М – тип модификации.

КС-200ВТКУ-М

- КС – колчедан серный;

- 200 – производительность печи, т/сут;

- ВТКУ – водотрубный котел-утилизатор;

- М – модернизированный.

Аббревиатуры встречающиеся при обозначении энерготехнологических котлоагрегатов;

КН – котел-нитрозный;

УС – утилизатор спиральный;

РКС – радиационный котел сернистый;

РКК – радиационно-конвективный котел;

РКФ – радиационно-конвективный котел, фьюминговая печь;

РКЭП – радиационный котел для установки за электропечами;

РКЖ – радиационно-конвективный, жидкой ванны;

РКГЖ – радиационно-конвективный губчатого железа;

К – конвективный;

КВ – конвективный водогрейный;

Энерготехнологические котлы классифицируются по следующим признакам:

Более подробно с номенклатурой энерготехнологических агрегатов, выпускаемых нашим предприятием, вы можете ознакомиться в каталоге:

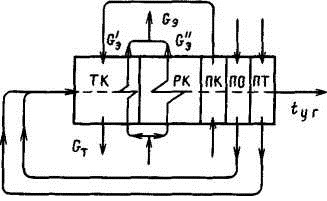

На Рис.1 для примера показана принципиальная схема энерготехнологического теплоиспользования применительно к плавильному технологическому процессу.

В технологической плавильной камере ТК осуществляется обработка технологического сырья с получением технологического продукта GT. Для обеспечения надежной работы плавильной камеры стены ее выполнены с принудительно охлаждаемой гарнисажной футеровкой, в элементах которой вырабатывается энергетическая продукция Gэ' - водяной пар или горячая вода.

Отходящие из технологической камеры высокотемпературные газы поступают в камеру радиационного охлаждения - радиационный котел РК, в котором газы и содержащийся в них расплавленный технологический вынос охлаждаются до температуры, при которой исключается зашлаковывание расположенных далее теплоиспользующих устройств — конвективных элементов парового котла и пароперегревателя (на схеме не показаны), а также элементов регенеративного теплоиспользования — подогревателей сырья, окислителя, топлива (ПС, ПО, ПТ). В котле также вырабатывается энергетическая продукция Gэ".

В зависимости от конкретных условий отдельные из указанных элементов ЭТА могут отсутствовать или имеются другие устройства, например для дополнительной обработки получающегося расплава, улавливания отдельных компонентов из отходящих газов и т.п.

Выбор оптимальной схемы организации теплотехнологического процесса в рабочей камере ЭТА зависит от особенностей технологического процесса. Во многих случаях наибольшая технологическая эффективность достигается при комбинировании различных теплотехнических принципов их организации.

Рис 1. Схема теплоиспользования в энерготехнологическом агрегате.

Рассмотрим принцип действия и особенности конструкции энерготехнологических агрегатов (ЭТА) при получении сернистого газа в производстве серной кислоты.

При производстве серной кислоты из серы образующиеся печные газы при температуре 1000—1100 °С поступают в котел, где охлаждаются до температуры 440 °С, необходимой по условиям дальнейшей их переработки. При этом внешнем энергетическом использовании технологических газов (использовании ВЭР) на каждую тонну моногидрата получают 2,1 ГДж теплоты, используемой для выработки пара в котле. Аналогично при работе на колчедане обжиговые газы при температуре 850-900 °С поступают в охладитель - котел, где охлаждаются до температуры 440 °С.

Располагаемая теплота обжиговых газов (2,9 ГДж) используется при этом для получения пара.

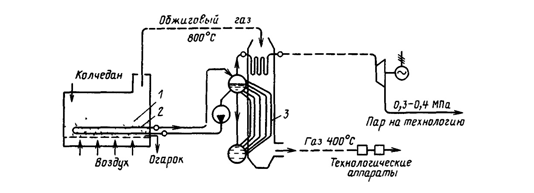

При производстве серной кислоты с использованием колчедана широко применяются энерготехнологические агрегаты. Схема ЭТА для низкотемпературного (без плавления) обжига флотационного колчедана в кипящем слое показана на рис 2.

Рис 2. Схема ЭТА для обжига флотационного колчедана в кипящем слое.

1-печь с кипящим слоем, 2- испарительные элементы, 3- котел на отходящих газах.

В кипящем слое обжигаемого материала установлены испарительные поверхности нагрева, отнимающие избыточную теплоту и обеспечивающие бесшлаковую работу слоя. Поверхности нагрева, находящиеся в кипящем слое, работают с высоким коэффициентом теплоотдачи — около 230 - 350 Вт/(м2К). Эти поверхности объединены с котельной установкой, использующей теплоту отходящих газов. После энерготехнологической установки обжиговые газы поступают в технологические аппараты для дальнейшей переработки, а полученный пар используется для выработки электроэнергии и на технологические нужды.

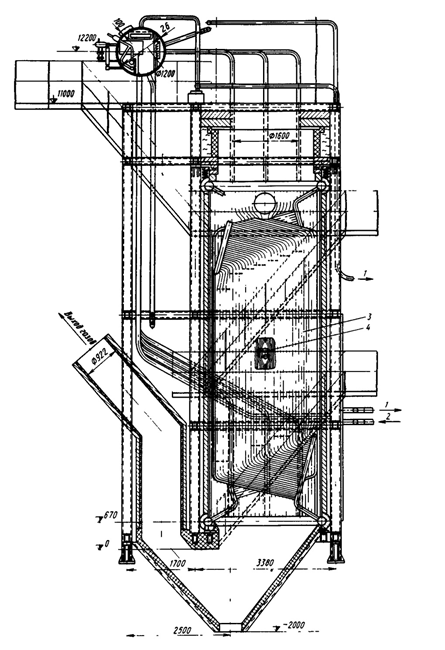

Энерготехнологический агрегат для обжига флотационного серного колчедана показан на Рис. 3.

На рисунке обжиговое устройство не показано. Котел типа КС-200 ВТКУ предназначен для печи с кипящим слоем производительностью по колчедану 200 т/сут.

Для создания условий, необходимых для проведения технологического процесса, часть испарительной поверхности и пароперегреватель установлены в кипящем слое, они обеспечивают снижение температуры слоя до 850—900 °С.

Котел, использующий теплоту отходящих газов, водотрубный, однобарабанный, с естественной циркуляцией. Основная испарительная поверхность нагрева котла выполнена в виде цельносварной радиационно-конвективной шахты с испарительными ширмами.

Шахта выполнена из труб диаметром 38x5 мм, соединенных замкнутыми коллекторами. В шахте расположены 22 испарительные вертикальные ширмы. В верхней и нижней частях ширм трубы подсоединены к вертикальным коллекторам, которые в свою очередь присоединены к нижнему и верхнему замкнутым коллекторам. Коллекторы соединены опускными и подъемными трубами с барабаном котла. С барабаном соединены также испарительные поверхности нагрева, которые расположены в кипящем слое. Змеевики горизонтального пароперегревателя также расположены в кипящем слое.

Регулирование температуры уходящих газов достигается перепуском части газов через байпасный газоход с шибером. Температура газов на входе в котел 850— 900 °С, температура уходящих газов 420—450 °С. Паропроизводитель- ность ЭТА 2,87 кг/с, давление перегретого пара 4 МПа, температура перегретого пара 440 °С.

В описываемом ЭТА, предназначенном для обжига колчедана при комбинированном получении технологической и энергетической продукции - обжигового газа и пара энергетических параметров, достигается в первую очередь надежная работа его основного технологического звена. Одновременно существенно улучшаются и энергетические показатели обжигового устройства: на каждую тонну обожженного колчедана дополнительно вырабатывается около 1,3 т пара. Огарок, полученный после обжига колчедана, может быть использован для нужд металлургии.

Изготавливаются также ЭТА КС-450 ВТКУ для установки за печами обжига серного колчедана в кипящем слое производительностью 450т/сут.

Рис. 3. Энерготехнологический агрегат для обжига колчедана в кипящем слое.

1 - к пароперегревателю, расположенному в кипящем слое, 2 - от пароперегревателя, 3 - испарительный блок, 4 - ударная очистка