Двухступенчатые деаэраторы атмосферного давления серий ДА с барботажным устройством в нижней части колонки предназначены для удаления коррозионно-агрессивных газов (кислорода и свободной углекислоты) из питательной воды паровых котлов и подпиточной воды систем теплоснабжения в котельных всех типов (за исключением чисто водогрейных). Деаэраторы изготавливаются в соответствии с требованиями ГОСТа 16860—77. Код ОКП 31 1402.

Условное обозначение деаэратора должно включать в себя:

- тип;

- номинальную производительность;

- полезную вместимость деаэраторного бака.

Пример условного обозначения деаэратора повышенного давления производительностью 100 т/ч с баком полезной вместимостью 25 м - ДП-100/25

Серийные типоразмеры – ДА-5/2; ДА-15/4; ДА-25/8; ДА-50/15; ДА-100/25; ДА-200/50; ДА-300/75.

По желанию заказчика возможно комбинирование деаэрационных колонок с баками большей вместимости.

В таблице приведены технические характеристики деаэраторов атмосферного давления с барботажем в колонке.

|

Деаэратор |

ДА-5/2 |

ДА-15/4 |

ДА-25/8 |

ДА-50/15 |

ДА-100/25 |

ДА-200/50 |

ДА-300/75 |

|---|---|---|---|---|---|---|---|

|

Производительность номинальная, т/ч |

5 |

15 |

25 |

50 |

100 |

200 |

300 |

|

Давление рабочее избыточное, МПа |

0,02 |

0,02 |

0,02 |

0,02 |

0,02 |

0,02 |

0,02 |

|

Температура деаэрированной воды,°C |

104,25 |

104,25 |

104,25 |

104,25 |

104,25 |

104,25 |

104,25 |

|

Диапазон производительности, % |

30-120 |

30-120 |

30-120 |

30-120 |

30-120 |

30-120 |

30-120 |

|

Диапазон производительности, т/ч |

1,5-6 |

4,5-18 |

7,5-30 |

15-60 |

30-120 |

60-240 |

90-360 |

|

Максимальный и минимальный подогрев воды в деаэраторе, °C |

40-10 |

40-10 |

40-10 |

40-10 |

40-10 |

40-10 |

40-10 |

|

Концентрация О2 в деаэрированной воде при его концентрации в исходной воде, СкО2, мкг/кг: - соответствующей состоянию насыщенности - не более 3 мг/кг |

30 20 |

30 20 |

30 20 |

30 20 |

30 20 |

30 20 |

30 20 |

|

Концентрация свободной углекислоты и деаэрированной воды, СкО2, мкг/кг |

следы |

следы |

следы |

следы |

следы |

следы |

следы |

|

Пробное гидравлическое давление, МПа |

0,294 |

0,294 |

0,294 |

0,294 |

0,294 |

0,294 |

0,294 |

|

Допустимое повышение давления при работе защитного устройства, МПа |

0,166 |

0,166 |

0,166 |

0,166 |

0,166 |

0,166 |

0,166 |

|

Удельный расход выпара при номинальной нагрузке, кг/тд.в |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Деаэрационная колонка* - диаметр, мм - высота, мм - масса, кг |

518 2230 259 |

518 2195 258 |

518 2915 280 |

800* 2358 474 |

1000* 2365 674 |

1400* 2750 1260 |

1800* - - |

|

Полезная емкость аккумуляторного бака, м3 |

2 |

4 |

8 |

15 |

25 |

50 |

75 |

|

Тип деаэраторного бака |

БДА-2 |

БДА-4 |

БДА-8 |

БДА-15 |

БДА-25 |

БДА-50 |

БДА-75 |

|

Типоразмер охладителя выпара |

ОВА-2 |

ОВА-2 |

ОВА-2 |

ОВА-2 |

ОВА-8 |

ОВА-16 |

ОВА-24 |

|

Тип предохранительного устройства |

ДА-25 |

ДА-25 |

ДА-25 |

ДА-50 |

ДА-100 |

ДА-200 |

ДА-300 |

* - конструктивные размеры деаэрационных колонок могут отличаться

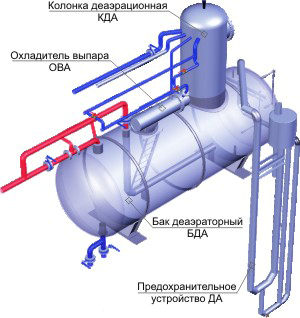

Деаэратор атмосферный ДА состоит из:

- Деаэрационной колонки атмосферного давления (КДА);

- Деаэраторного бака (БДА);

- Охладителя выпара атмосферного (ОВА);

- Комбинированного предохранительной устройства;

В деаэраторе атмосферного давления применена двухступенчатая схема дегазации. Первая ступень — струйная, вторая — барботажная, причем обе ступени размещены в деаэрационной колонке. В деаэраторном баке размещена третья, дополнительная ступень, в виде затопленного барботажного устройства.

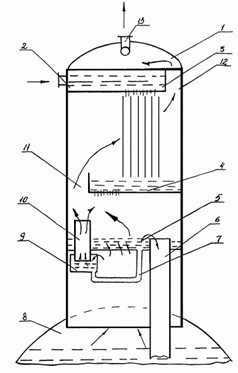

Принципиальная схема которой приведена на рис. 2.

Рис. 2 Принципиальная схема деаэрационной колонки атмосферного давления с барботажной ступенью:

Деаэрационная колонка - 1, патрубки подвода - 2, перфорированная тарелка - 3, перепускная тарелка - 4, непровальный барботажный лист - 5, сливные трубы - 6, труба гидрозатвора -7, деаэраторный бак - 8, перепускное устройство - 9, пароперепускная труба - 10, отверстие - 11, зазор - 12, патрубок отвода выпара - 13.

Потоки воды, подлежащей деаэрации, подаются в колонку 1 через патрубки 2 на верхнюю перфорированную тарелку 3. С нее вода стекает струями на расположенную ниже перепускную тарелку 4, откуда узким пучком струи увеличенного диаметра сливается на начальный участок непровального барботажного листа 5. Затем вода проходит по барботажному листу в слое, обеспечиваемом переливным порогом (выступающая часть сливной трубы), и через сливные трубы 6 сливается в аккумуляторный бак, после выдержки в котором отводится из деаэратора по трубе 14 (см. рис. 3), весь пар подается в аккумуляторный бак деаэратора по трубе 13 (см. рис. 3), вентилирует объем бака и попадает под барботажный лист 5. Проходя сквозь отверстия барботажного листа, площадь которых выбрана с таким расчетом, чтобы исключить провал воды при минимальной тепловой нагрузке деаэратора, пар подвергает воду на нем интенсивной обработке. При увеличении тепловой нагрузки давление в камере под листом 5 возрастает, срабатывает гидрозатвор перепускного устройства 9 и избыточный пар перепускается в обвод барботажного листа через пароперепускную трубу 10. Труба 7 обеспечивает залив гидрозатвора перепускного устройства деаэрированной воды при снижении тепловой нагрузки. Из барботажного устройства пар через отверстие 11 направляется в отсек между тарелками 3 и 4. Парогазовая смесь (выпар) отводится из деаэратора через зазор 12 и патрубок 13. В струях происходит подогрев воды до температуры, близкой к температуре насыщения: удаление основной массы газов и конденсация большей части пара, подводимого в деаэратор. Частичное выделение газов из воды в виде мелких пузырьков идет на тарелках 3 и 4. На барботажном листе осуществляется догрев воды до температуры насыщения с незначительной конденсацией пара и удаление микроколичеств газов. Процесс дегазации завершается в аккумуляторном баке, где происходит выделение из воды мельчайших пузырьков газа за счет отстоя.

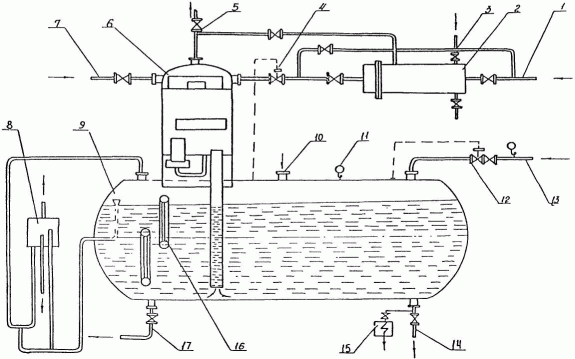

Рис. 2 Принципиальная схема включения деаэрационной установки атмосферного давления:

1 — подвод химочищенной воды; 2 — охладитель выпара; 3, 5 — выхлоп в атмосферу; 4 — клапан pегулировки уровня, 6 — колонка; 7 — подвод основного конденсата; 8 — предохранительное устройство; 9 — деаэрационный бак; 10 — подвод деаэрированной воды; 11 — манометр; 12 — клапан регулировки давления; 13 — подвод горячего пара; 14 — отвод деаэрированной воды; 15 — охладитель проб воды; 16 — указатель уровня; 17— дренаж; 18 — мановакууметр.

Деаэрационная колонка приваривается непосредственно к аккумуляторному баку, за исключением тех колонок, которые имеют фланцевое соединение с деаэраторным баком. Относительно вертикальной оси колонка может быть ориентирована произвольно в зависимости от конкретной схемы установки. Корпуса деаэраторов серии ДА изготавливаются из углеродистой стали, внутренние элементы - из нержавеющей стали, крепление элементов к корпусу и между собой осуществляется электрической сваркой.

Схема включения атмосферных деаэраторов определяется проектной организацией в зависимости от условий назначения и возможностей объекта, на котором они устанавливаются. На рис. 3 приведена рекомендуемая схема деаэрационной установки серии ДА.

Химически очищенная вода 1 через охладитель выпара 2 и регулирующий клапан 4 подается в деаэрационную колонку 6. Сюда же направляется поток основного конденсата 7 с температурой ниже рабочей температуры деаэратора. Деаэрационная колонка устанавливается у одного из торцов деаэраторного бака 9. Отвод деаэрированной воды 14 осуществляется из противоположного торца бака с целью обеспечения максимального времени выдержки воды в баке. Весь пар подводится по трубе 13 через регулирующий клапан давления 12 в торец бака, противоположный колонке, с целью обеспечения хорошей вентиляции парового объема от выделяющихся из воды газов. Горячие конденсаты (чистые) подаются в деаэраторный бак по трубе 10. Отвод выпара из установки осуществляется через охладитель выпара 2 и трубы 3 или непосредственно в атмосферу по трубе 5.

Для защиты деаэратора от аварийного повышения давления и уровня устанавливается самозаливающее комбинированное предохранительное устройство 8. Периодическая проверка качества деаэрированной воды на содержание кислорода и свободной углекислоты производится с помощью теплообменника для охлаждения проб воды 15.

Расчётный срок службы деаэратора – 20 лет.

Гарантийный срок эксплуатации – 24 месяца с момента включения установки в эксплуатацию, но не более 36 месяцев со дня отгрузки в адрес потребителя.

Средний ресурс до капитального ремонта – не менее 24000 ч.